電子配料秤是現代工業,特別是化工、食品、冶金、建材、制藥及飼料加工等行業中實現精確配料、保證產品質量與生產效率的關鍵設備。它通過高精度稱重傳感器和智能控制系統,實現對多種物料按預設配方進行自動、精準的稱量和混合。根據其結構、功能和應用場景的不同,電子配料秤主要可以分為以下幾大種類:

一、 按結構形式分類

這是最基礎的分類方式,主要依據秤體的物理構造和物料承載方式。

- 靜態配料秤:物料在靜止狀態下完成稱量。通常為一個獨立的稱重料斗或平臺,結構簡單,精度高,適用于批次生產或對精度要求極高的場合。

- 動態配料秤:物料在輸送過程中進行連續或間歇的稱量。典型代表是皮帶配料秤和失重式配料秤。其特點是能夠實現連續生產,生產效率高。

二、 按工作原理與給料方式分類

這是區分配料秤技術路線的核心分類。

- 增量式配料秤(批次配料秤):這是最常見的類型。工作原理是“加料-稱重-判斷-停止”。控制系統根據配方,依次或同時向一個或多個稱重料斗中加入各種物料,達到目標重量后停止。完成后將所有物料一次性卸出至混合機。適用于批次清晰、配方固定的工藝。

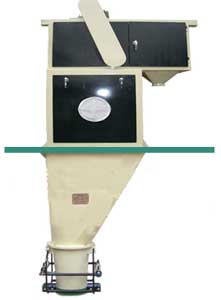

- 失重式配料秤:一種高精度的連續或批次配料設備。它將給料器(如螺旋、振動給料機)和料倉整體置于秤臺上,通過監測整個系統在單位時間內的重量損失(即“失重”)來精確計算并控制物料的瞬時流量和累計重量。對粉狀、顆粒狀物料的連續配料尤其有效,解決了粘性物料的給料難題,精度極高。

- 皮帶式配料秤:主要用于散狀物料的連續配料。物料通過給料機灑在運行的皮帶上,皮帶下方的稱重傳感器和測速傳感器實時測量物料載荷與皮帶速度,從而計算出流量并進行調節。常見于燒結、水泥生料配制等大流量連續工藝。

- 螺旋配料秤:將螺旋給料機與稱重傳感器結合,常用于粉狀、小顆粒物料的連續輸送與配料,結構緊湊。

三、 按配料工位數(通道數)分類

- 單料秤:一套系統只負責一種物料的稱量。多個單料秤可以組合使用,為同一混合機供料。配置靈活,易于維護和擴展。

- 多料秤:一個稱重料斗可以依次稱量多種物料,節省空間和成本,但需注意物料間的交叉污染問題,且配料周期相對較長。

四、 按控制模式與自動化程度分類

- 手動/半自動配料秤:放料、稱重判斷等部分環節需要人工介入或確認。

- 全自動配料秤系統:由上位機(工業電腦/PLC)、稱重儀表、執行機構(氣動閥門、給料機等)組成。全程自動完成配方調用、順序控制、稱重、誤差修正、數據記錄與報表生成,是現代智能化工廠的核心組成部分。

五、 按防爆等特殊要求分類

根據使用環境,還有防爆型配料秤(用于易燃易爆粉塵或氣體環境)、防腐型配料秤(用于腐蝕性物料或環境)等特種類型。

核心組成部分

無論哪種電子配料秤,其系統通常都包含以下幾個核心部分:

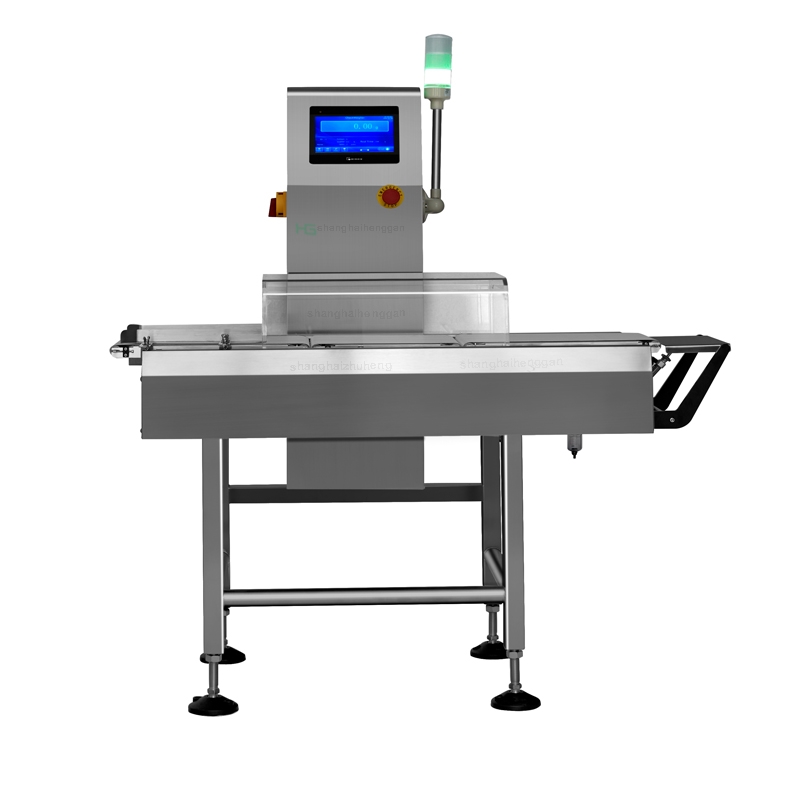

- 秤體結構:承載物料的部分,如料斗、平臺、皮帶機等。

- 稱重傳感器:將重量信號轉換為電信號的核心元件,其精度和穩定性直接決定系統精度。

- 稱重顯示控制器:處理傳感器信號,顯示重量,并根據設定值控制給料設備的啟停。

- 給料裝置:如螺旋給料機、振動給料機、氣動蝶閥等,用于可控地向秤體投放物料。

- 控制系統與軟件:實現配方管理、流程控制、數據通訊和人機交互的“大腦”。

選型與應用要點

選擇合適的配料秤需綜合考慮:物料特性(粒度、流動性、腐蝕性、粘性)、工藝要求(批次/連續、精度、產量)、安裝空間、防爆防腐需求以及投資預算。例如,對于流動性差的粉料,失重秤是優選;對于大宗的礦石配料,皮帶秤更為經濟高效。

電子配料秤的種類豐富,技術多樣,其選型與應用直接關系到生產線的自動化水平、產品質量的穩定性和企業的經濟效益。深入了解其種類與原理,是進行合理設備選型和工藝設計的重要前提。