在化工、食品、醫藥、建材等諸多現代工業生產領域,精確的物料配比是保障產品質量、優化成本控制的關鍵環節。作為實現這一核心需求的關鍵設備,電子配料秤已經從簡單的稱重工具,演變為集精準計量、自動化控制與數據管理于一體的智能化系統,正深刻地改變著生產流程。

一、 電子配料秤的核心構成與工作原理

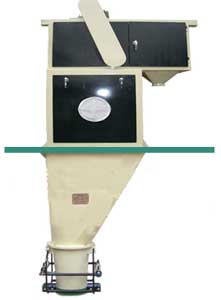

電子配料秤主要由稱重傳感器、稱重料斗(或輸送機構)、高精度儀表(或稱重控制器)以及執行機構(如給料器、閥門)組成。其工作原理可簡述為:系統預先設定好每種物料的目標重量,啟動后,執行機構開始快速向稱重料斗加料;當物料重量接近目標值時,系統切換為慢速精細加料,直至達到預設值后停止。整個過程由稱重傳感器實時監測重量變化,并將信號傳輸至控制器進行高速運算與精準控制。

二、 技術優勢與核心價值

相較于傳統的機械式或容積式配料方式,電子配料秤的優勢顯著:

- 高精度與高重復性:采用應變式傳感器和先進的數字濾波技術,可實現高達0.1%甚至更高的靜態稱重精度,確保每批次配方的一致性。

- 自動化與高效率:與PLC(可編程邏輯控制器)、DCS(分布式控制系統)或上位機軟件無縫集成,實現全自動配料、放料、清洗流程,大幅減少人工干預,提升生產效率。

- 配方管理與可追溯性:智能儀表可存儲大量配方,一鍵調用與切換。自動記錄每批次的配料數據(如實際重量、時間、操作員),滿足嚴格的品質追溯和生產管理要求。

- 靈活性與適應性:可輕松應對多物料、多配方的復雜生產需求,通過模塊化設計適應從小型實驗室到大型連續生產線的各種場景。

三、 主要類型與應用場景

根據結構和工藝需求,電子配料秤主要有以下幾種類型:

- 靜態分批配料秤:最常見的形式,物料在靜止的秤斗中完成稱量后再卸料,適用于批次間歇式生產,如混凝土攪拌站、飼料加工。

- 動態連續配料秤:通常采用皮帶秤或失重式給料機,在物料輸送過程中進行連續計量與調節,適用于水泥、鋼鐵、食品調味料等連續流程工業。

- 多組分配料系統:由多個給料裝置和一臺中央配料秤或數個獨立秤組合而成,可同時或依次配制多種原料,廣泛應用于塑料造粒、橡膠、電池材料等行業。

四、 選型要點與未來趨勢

企業在選型時需重點考量:工藝要求(精度、速度、批次量)、物料特性(流動性、腐蝕性、顆粒度)、現場環境(防爆、防水、防腐等級)以及與現有生產系統的兼容性。

電子配料秤的發展正朝著更深度的智能化邁進:

- 更先進的算法與補償技術:通過人工智能算法優化加料曲線,對溫度、氣壓、振動等環境干擾進行動態補償,進一步提升動態精度。

- 物聯網(IoT)與云平臺集成:設備狀態遠程監控、預防性維護、配方云端下發與管理,實現真正的“智慧工廠”互聯。

- 模塊化與標準化設計:縮短安裝調試周期,降低維護成本,提升系統可靠性。

總而言之,電子配料秤已不再是單一的計量器具,而是智能制造和精益生產體系中不可或缺的“數據感知終端”與“精準執行單元”。它的持續進化,正在為提升工業生產的質量、效率與智能化水平提供著堅實的技術基礎。